Содержание

Утверждено

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 23 августа 2023 г. N 305

Руководство

по безопасности «Рекомендации по техническому

диагностированию сварных вертикальных цилиндрических

резервуаров для нефти и нефтепродуктов»

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Руководство по безопасности «Рекомендации по техническому диагностированию сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов» (далее — Руководство) разработано в соответствии с Федеральным законом от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов» в целях содействия соблюдению требований федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности складов нефти и нефтепродуктов», утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 529.

2. Руководство содержит рекомендации по выполнению работ по техническому диагностированию сварных вертикальных цилиндрических резервуаров (далее — резервуар) для нефти и нефтепродуктов и к системам мониторинга технического состояния несущих конструкций (далее — СМ) указанных резервуаров для обеспечения промышленной безопасности и не является нормативным правовым актом.

3. Руководство распространяется на резервуары вертикальные стальные со стационарной крышей (далее — РВС), резервуары вертикальные стальные со стационарной крышей и понтоном (далее — РВСП), резервуары вертикальные стальные с купольной крышей и понтоном из алюминиевых сплавов (далее — РВСПА), резервуары вертикальные стальные с плавающей крышей (далее — РВСПК) объемом от 0,1 до 50 тыс. м3, предназначенные для хранения нефти и нефтепродуктов, резервуары вертикальные стальные с теплоизоляцией, резервуары вертикальные стальные с защитной стенкой, расположенные в районах с сейсмичностью не выше 9 баллов включительно по шкале MSK-64.

Руководство применяется также при диагностировании резервуаров для хранения пластовой и пожарной воды, нефтесодержащих стоков.

Руководство содержит рекомендации по порядку диагностирования антикоррозионных покрытий (далее — АКП), защите от статического электричества и электрохимической защиты (далее — ЭХЗ).

4. Руководство не распространяется на следующие типы резервуаров:

резервуары с рабочим избыточным давлением свыше 3,0 кПа и рабочим вакуумом более 0,25 кПа;

изотермические резервуары;

горизонтальные резервуары;

баки-аккумуляторы;

резервуары для агрессивных химических продуктов.

5. Организации, осуществляющие техническое диагностирование резервуаров, разрабатывающие проектную документацию на их ремонт и реконструкцию или являющиеся заказчиками технического диагностирования, ремонта, реконструкции резервуаров, могут использовать иные способы и методы (в том числе неразрушающего контроля) дополнительно к тем, которые указаны в Руководстве.

II. РЕКОМЕНДАЦИИ ПО ПЕРИОДИЧНОСТИ ПРОВЕДЕНИЯ

ДИАГНОСТИРОВАНИЯ РЕЗЕРВУАРОВ

6. В период эксплуатации рекомендуется проводить в плановом порядке частичное и полное техническое диагностирование резервуаров.

Внеплановое полное техническое диагностирование рекомендуется проводить в случае выявления дефектов, требующих вывода резервуара в ремонт, а также последствий стихийных бедствий (природные явления) и террористических актов.

7. Максимальные сроки проведения повторного технического диагностирования рекомендованы пунктом 8 Руководства. Срок дальнейшей безопасной эксплуатации резервуара по окончании установленного проектного срока эксплуатации определяется на основании экспертизы промышленной безопасности, выполняемой по результатам технического диагностирования, либо в проектной документации на капитальный ремонт, реконструкцию резервуаров.

В мероприятиях по обеспечению безопасной эксплуатации резервуара может быть предусмотрено снижение уровня взлива или проведение ремонта по восстановлению несущей способности конструкций.

8. Рекомендуемая периодичность проведения технического диагностирования резервуаров составляет:

для резервуаров РВС, РВСП, РВСПА, РВСПК, удовлетворяющих требованиям к длительной безопасной эксплуатации при сроке эксплуатации до 20 лет включительно:

частичное техническое диагностирование проводится один раз в 10 лет после ввода в эксплуатацию, последнего технического диагностирования или ремонта;

полное техническое диагностирование проводится не реже чем один раз после ввода в эксплуатацию или через 10 лет после частичного технического диагностирования;

для резервуаров РВС, РВСП, РВСПА, РВСПК, удовлетворяющих требованиям к длительной безопасной эксплуатации при сроке эксплуатации более 20 лет:

частичное техническое диагностирование проводится один раз в 5 лет после последнего технического диагностирования или ремонта;

полное техническое диагностирование проводится один раз в 10 лет после последнего ремонта или через 5 лет после частичного технического диагностирования;

для резервуаров РВС, РВСП, РВСПА, РВСПК, оснащенных СМ, имеющей в составе не менее трех подсистем, одной из которых является подсистема контроля параметров акустической эмиссии, допускается не проводить частичное техническое диагностирование.

Для остальных резервуаров при сроке эксплуатации более 20 лет:

частичное техническое диагностирование — не реже одного раза в 4 года;

полное техническое диагностирование — не реже одного раза в 8 лет.

9. Для обеспечения длительной безопасной эксплуатации резервуаров рекомендуется применять следующие технические решения:

стопроцентный неразрушающий контроль с применением радиографического контроля (далее — РК) или ультразвукового контроля (далее — УЗК) сварных швов стенки и окрайки днища при строительстве резервуара (с обязательным наличием заключений по неразрушающему контролю);

наличие антикоррозионной защиты внутренней поверхности с использованием лакокрасочных материалов со сроком службы не менее 20 лет и (или) припуском на локальную и общую коррозию стенки, днища, крыши, понтона, плавающей крыши, рассчитанным на 20 лет;

обеспечение средствами ЭХЗ защитного потенциала в процессе эксплуатации на резервуаре и технологических трубопроводах.

10. Для обеспечения проведения мониторинга герметичности днища в конструкции резервуара могут применяться следующие технические решения:

в основании резервуара рекомендуется устанавливать систему контроля протечек с использованием гибких мембран;

применять конструкции двойного днища;

применять конструкции днища, позволяющие осуществлять контроль за его техническим состоянием и герметичностью;

применяются другие конструкции днища, обеспечивающие проведение мониторинга герметичности.

11. Периодический контроль технического состояния резервуара проводится работниками эксплуатирующей организации в соответствии с разработанной эксплуатационной документацией.

Периодический контроль технического состояния резервуара включает внешний осмотр поверхности резервуара для обнаружения утечек, повреждений стенки, признаков осадки основания, состояния отмостки, осмотр понтона через смотровые люки, осмотр плавающей крыши, защитных лакокрасочных покрытий и оборудования. Результаты внешнего осмотра заносятся в эксплуатационную документацию.

12. Для однотипных резервуаров РВС, РВСП, РВСПА, РВСПК одного резервуарного парка допускается проведение полного технического диагностирования на одном резервуаре-представителе, выбранном из группы одинаковых резервуаров, работающих в пределах расчетного срока службы, но не более 20 лет в одинаковых условиях (одинаковые конструкции, примененные материалы, технология сооружения, продолжительность и условия эксплуатации), принимающих продукт одного класса в соответствии с ГОСТ 1510-2022 «Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение», введенным в действие приказом Федерального агентства по техническому регулированию и метрологии от 23 июня 2022 г. N 518-ст, ГОСТ 28576-90 (ИСО 8681-86) «Нефтепродукты и смазочные материалы. Общая классификация. Обозначение классов», введенным в действие постановлением Госстандарта СССР от 14 июня 1990 г. N 1557, ГОСТ Р 51858-2002 «Национальный стандарт Российской Федерации. Нефть. Общие технические условия», утвержденным и введенным в действие приказом Росстандарта от 1 октября 2020 г. N 726-ст.

На остальных резервуарах этой группы проводится частичное техническое диагностирование.

13. Если по результатам полного технического диагностирования резервуара-представителя, выбранного из группы одинаковых резервуаров, не требуется вывод этого резервуара из эксплуатации до очередного технического диагностирования, то все резервуары данной группы, на которых не обнаружены недопустимые дефекты по результатам частичного технического диагностирования, признаются годными к эксплуатации, и для них устанавливается срок следующего технического диагностирования.

14. При обнаружении в металлоконструкциях резервуара-представителя, выбранного из группы одинаковых резервуаров, недопустимых дефектов, требующих вывода резервуара из эксплуатации, все остальные резервуары группы подлежат полному техническому диагностированию. В этом случае в программе полного технического диагностирования остальных резервуаров группы следует учитывать объем работ, выполненный при их частичном техническом диагностировании.

III. РЕКОМЕНДАЦИИ ПО ОРГАНИЗАЦИИ РАБОТ ПО ТЕХНИЧЕСКОМУ

ДИАГНОСТИРОВАНИЮ, СРЕДСТВАМ И ОБЪЕКТУ

ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

15. Работы по техническому диагностированию производятся с разрешения руководства организации, осуществляющей эксплуатацию резервуара. Разрешение на производство работ по техническому диагностированию оформляется в письменной форме.

16. Частичное техническое диагностирование резервуара осуществляется с наружной стороны без вывода его из эксплуатации.

17. Временный вывод резервуара из эксплуатации для проведения его полного технического диагностирования осуществляется по плану, утвержденному руководителем организации, осуществляющей эксплуатацию резервуара.

В случае аварийной ситуации вывод резервуара из эксплуатации осуществляется по письменному распоряжению руководителя организации, осуществляющей эксплуатацию резервуара.

18. Работы по выводу из эксплуатации и очистке резервуара выполняются в соответствии с проектом производства работ. Проект производства работ утверждается главным инженером организации, осуществляющей эксплуатацию резервуара, и согласовывается с пожарной охраной объекта.

19. При временном выводе резервуара из эксплуатации для проведения полного технического диагностирования рекомендуется выполнять следующие работы:

дренирование подтоварной воды;

депарафинизация трубопроводов системы подслойного пожаротушения (при наличии);

отключение с установкой заглушки газоуравнительной системы (при наличии);

отключение электропривода системы размыва донных отложений (при наличии);

откачка нефти (нефтепродукта) из резервуара;

закрытие технологических задвижек на приемо-раздаточных патрубках;

проверка герметичности задвижек;

отключение электропитания электроприводов задвижек;

размещение предупреждающих плакатов в местах возможного доступа к открытию задвижек (электропривод, штурвал, ключи и кнопки управления);

установка заглушек на фланцевых соединениях трубопроводов приемо-раздаточных патрубков резервуара и линии аварийного сброса (для резервуаров, обеспечивающих прием аварийного сброса нефти, нефтепродукта);

отключение системы автоматики и телемеханики резервуара (кроме системы пожаротушения);

зачистка резервуара;

утверждение главным инженером организации, осуществляющей эксплуатацию резервуара, акта о готовности резервуара к проведению технического диагностирования.

20. Наружные и внутренние поверхности элементов резервуара, подлежащих техническому диагностированию, подвергаются очистке от загрязнений и остатков нефтепродуктов. Качество подготовки поверхностей элементов резервуара определяется на основании применяемого метода технического диагностирования.

Для подготовки внутренней поверхности резервуара к техническому диагностированию рекомендуется проводить следующие работы:

предварительная дегазация путем принудительной или естественной вентиляции (аэрации) резервуара;

откачка жидких фракций донных отложений после пропарки резервуара или размыва отложений водой;

пропарка (при необходимости);

удаление из резервуара механических примесей и мойка внутренней поверхности резервуара;

контроль степени зачистки внутренних поверхностей резервуара;

контроль проб воздуха из атмосферы резервуара.

21. Для обеспечения работы диагностической аппаратуры и осветительных приборов, не имеющих автономных источников питания, предусматривается подключение к сетям электроснабжения.

IV. РЕКОМЕНДАЦИИ ПО ТЕХНИЧЕСКОМУ

ДИАГНОСТИРОВАНИЮ РЕЗЕРВУАРА

22. Техническое диагностирование резервуара (группы резервуаров с одинаковыми сроками эксплуатации, работающих в одинаковых условиях) производится по индивидуальной программе, разрабатываемой на основе типовых программ частичного или полного технического диагностирования.

Типовая программа частичного технического диагностирования резервуара приведена в приложении N 1 к Руководству.

Типовая программа полного технического диагностирования резервуара приведена в приложении N 2 к Руководству.

23. Индивидуальная программа разрабатывается подрядной организацией, производящей техническое диагностирование, на основе технического задания, выданного эксплуатирующей организацией. При разработке учитываются конкретные особенности конструкции, технологии изготовления и монтажа, условия эксплуатации резервуара, история аварий и повреждений, а также изменения, внесенные в конструкцию резервуара в результате проведенных работ по ремонту или реконструкции (по результатам анализа технической и эксплуатационной документации).

24. Индивидуальная программа может быть изменена, если в процессе технического диагностирования будет установлена необходимость выполнения работ по диагностированию конструкций, не включенных в указанную программу, или использованные методы технического диагностирования не в полной мере обеспечивают получение точных и объективных результатов. Решение об изменении индивидуальной программы согласовывается с руководителем эксплуатирующей организации.

25. Техническое диагностирование резервуаров, сооруженных по проектам, нормам иностранных государств, и резервуаров емкостью свыше 50 тыс. м3, а также резервуаров с теплоизоляцией, резервуаров с защитной стенкой производится по индивидуальным программам, разрабатываемым с возможным привлечением специализированных проектных и (или) научно-исследовательских организаций.

V. РЕКОМЕНДАЦИИ ПО ОЦЕНКЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РЕЗЕРВУАРА

26. Данные, полученные по результатам технического диагностирования резервуара, служат основанием для оценки его технического состояния и разработки рекомендаций по его безопасной эксплуатации.

27. Оценку технического состояния резервуара проводят в целом для металлоконструкций резервуара, его фундамента и технических устройств, обеспечивающих безопасную эксплуатацию резервуара, в соответствии со стандартами, сводами правил и нормативных документов федеральных органов исполнительной власти Российской Федерации, а также с учетом эксплуатационных документов на резервуар и результатами показания СМ (при наличии). Рекомендуемые нормы оценки дефектов конструкций резервуаров по результатам неразрушающего контроля приведены в приложении N 3 к Руководству.

28. По результатам работ в соответствии с индивидуальной программой, на основании актов и протоколов проведения работ, испытаний составляется таблица сводной дефектной ведомости с перечнем всех выявленных дефектов с указанием их расположения на эскизах (рекомендуемая форма таблица сводной дефектной ведомости приведена в приложении N 4 к Руководству).

Рекомендуемые формы актов и протоколов проведения работ, испытаний, готовности резервуара к проведению технического диагностирования приведены в приложении N 5 к Руководству.

Рекомендуемые критерии вывода из эксплуатации резервуара для последующего его полного технического диагностирования:

выявление на резервуаре недопустимых дефектов (трещин, отпотин, сквозных отверстий в окрайке, центральной части днища, крыше, на стенке, приемо-раздаточных патрубках и люках);

наличие мест возможного нахождения дефектов по результатам проведения акустической эмиссии (далее — АЭ) критически активных или катастрофически активных значений на стенке (с подтверждением УЗК) и на днище резервуара;

недопустимое уменьшение толщины листов стенки и несущих конструкций крыши;

недопустимые деформации фундамента резервуара;

затопление понтона (плавающей крыши);

запрещение дальнейшей безопасной эксплуатации резервуара по результатам оценки технического состояния.

29. Предельно допустимые толщины отдельных листов стенки в наиболее прокорродировавших местах определяются расчетом на прочность и устойчивость.

30. При наличии элементов (ребер) на стенке резервуара, не предусмотренных в проектной документации, дефектов геометрической формы стенки и днища, величины которых превышают допустимые пределы, резервуар выводят из эксплуатации для проведения ремонта. Допускается эксплуатация такого резервуара до очередного капитального ремонта с ограничением эксплуатационных нагрузок (уровень залива, вакуум, снеговая нагрузка), подтвержденного расчетом.

31. Возможность, срок и условия дальнейшей эксплуатации резервуара с дефектами сварных соединений и основного металла, превышающими допустимые значения по нормативной и технической документации, определяются расчетами.

VI. РЕКОМЕНДАЦИИ ПО РАСЧЕТУ ОСТАТОЧНОГО РЕСУРСА БЕЗОПАСНОЙ

ЭКСПЛУАТАЦИИ РЕЗЕРВУАРА

32. Не рекомендуется эксплуатация резервуара, если хотя бы один из элементов его конструкции перешел в предельное состояние, определяемое на основании требований Федерального закона от 30 декабря 2009 г. N 384-ФЗ «Технический регламент о безопасности зданий и сооружений» (далее — Федеральный закон N 384-ФЗ) с учетом требований постановления Правительства Российской Федерации от 28 мая 2021 г. N 815 «Об утверждении перечня национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений», и о признании утратившим силу постановления Правительства Российской Федерации от 4 июля 2020 г. N 985″ (далее — постановление Правительства Российской Федерации N 815).

33. При определении предельного состояния элементов конструкции резервуара рекомендуется учитывать расчеты:

фактических толщин;

отклонений геометрической формы, измеренных по образующим стенки;

наличия элементов, не предусмотренных в проектной документации и установленных на резервуар в ходе работ по монтажу и ремонту (при продлении эксплуатации до проведения ремонтных работ);

основной эксплуатационной нагрузки (снеговая, ветровая, гидростатическое давление жидкости и избыточное давление газа, аварийный вакуум);

концентрации напряжений, вызванных местными дефектами сварных соединений;

скорости коррозионных процессов.

34. Для резервуаров, эксплуатируемых при пониженных температурах (расчетная температура ниже минус 45 °C), рекомендуется выполнение поверочных прочностных расчетов узлов с учетом хрупкого разрушения согласно СП 16.13330.2017 «Свод правил. Стальные конструкции. Актуализированная редакция СНиП II-23-81*», утвержденному приказом Минстроя России от 27 февраля 2017 г. N 126/пр.

35. При определении остаточного ресурса для назначения срока очередного технического диагностирования резервуара рекомендуется выполнять следующие виды расчетов:

расчет на прочность и устойчивость;

расчет напряженно-деформированного состояния (далее — НДС) стенки, элементов днища резервуара с учетом локальных деформаций (вмятин, выпучин), угловатостей сварных швов, ребер и колец жесткости;

расчет сварных соединений на малоцикловую усталость (при осредненном годовом числе циклов «заполнение-опорожнение» резервуара более 250 (за 10-летний период эксплуатации).

36. Расчет на прочность и устойчивость стенки резервуара выполняется в соответствии с ГОСТ 31385-2016 «Межгосударственный стандарт. Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия», введенным в действие приказом Росстандарта от 31 августа 2016 г. N 982-ст (далее — ГОСТ 31385-2016), Федеральным законом N 384-ФЗ, постановлением Правительства Российской Федерации N 815. По результатам расчета определяются минимально допустимая толщина стенки резервуара по условиям прочности и устойчивости, а также значения действующих напряжений для выполнения расчетов на малоцикловую усталость.

37. Расчет НДС конструкций резервуара с учетом локальных деформаций (вмятин, выпучин), угловатостей сварных швов, ребер и колец жесткости рекомендуется осуществлять проведением компьютерного моделирования с использованием сертифицированных программных комплексов, реализующих методы конечных элементов.

38. По результатам расчета определяются степень опасности выявленных дефектов для продолжения эксплуатации резервуара, значения максимальных и минимальных напряжений для выполнения расчетов на малоцикловую усталость.

39. Расчеты стационарных и плавающих крыш (понтонов) рекомендуется выполнять в следующих случаях:

выявление недопустимых дефектов по результатам технического диагностирования (коррозионное разрушение, деформации и прогибы несущих конструкций, несоответствие проектной документации);

изменение условий эксплуатации (избыточное давление, вакуум, изменение плотности хранимого продукта);

изменение нормативных документов, регламентирующих определение ветровых, снеговых и сейсмических нагрузок.

40. Расчеты стационарных и плавающих крыш (понтонов) резервуара рекомендуется осуществлять путем проведения компьютерного моделирования с использованием сертифицированных программных комплексов, реализующих методы конечных элементов.

41. При выполнении расчетов стационарной крыши резервуара рекомендуется учитывать следующие нагрузки и воздействия:

собственный вес элементов крыши, стационарного оборудования, ограждений и площадок;

собственный вес теплоизоляции на крыше;

вес снегового покрова при симметричном и несимметричном распределении снега на крыше;

давление ветра;

избыточное давление или вакуум.

42. При расчетах каркасных стационарных крыш рекомендуется учитывать совместную работу элементов каркаса и листового настила.

43. При расчетах каркасных стационарных крыш взрывозащищенного исполнения листовой настил в расчетную схему не включается. Вес листового настила добавляется к постоянной нагрузке от собственного веса крыши.

44. Расчеты плавающей крыши выполняются для следующих положений крыши:

на плаву;

на опорных стойках.

45. При выполнении расчетов плавающей крыши резервуара на плаву и на опорных стойках рекомендуется учитывать следующие нагрузки и воздействия:

собственный вес элементов крыши;

вес оборудования на крыше;

вес снегового покрова при симметричном и несимметричном распределении снега на крыше;

давление ветра;

потеря герметичности центральной части и двух смежных секций понтона однодечной плавающей крыши;

потеря герметичности двух смежных коробов понтона двудечной плавающей крыши.

46. По результатам расчета (значениям максимальных (минимальных) напряжений и прогибов) определяют параметры сечений элементов, необходимые для обеспечения эксплуатации конструкций стационарной крыши при заданных нагрузках, или допустимые нагрузки при фактических параметрах сечений.

47. Остаточный ресурс элемента конструкции резервуара по скорости коррозии определяют в соответствии с результатами расчетов на прочность, устойчивость и НДС.

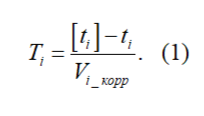

Остаточный ресурс элемента конструкции Ti, год, определяется по формуле:

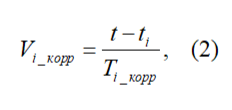

Скорость коррозии элемента конструкции резервуара Vi_корр, мм/год, определяется по формуле:

где: t — фактическая толщина элемента конструкции резервуара на момент начала эксплуатации, мм. В случае отсутствия данных t принимается равной толщине элемента, приведенной в проектной документации.

ti — толщина элемента, определенная по результатам технического диагностирования, мм;

Ti_корр — промежуток времени между вводом элемента конструкции (после строительства, ремонта) и последним техническим диагностированием, год.

48. Допустимая толщина пояса стенки [ti] определяется как минимальное значение по критериям прочности и устойчивости.

49. Предельно допустимый износ листов кровли, центральной части понтона (плавающей крыши), днища резервуара по измерениям наиболее изношенных частей рекомендуется не более 50% от величины, установленной в проектной документации.

VII. РЕКОМЕНДАЦИИ ПО ОФОРМЛЕНИЮ ОТЧЕТА ПО РЕЗУЛЬТАТАМ

ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ РЕЗЕРВУАРОВ

50. Результаты технического диагностирования рекомендуется оформлять в виде технического отчета и приложений к нему, которые могут содержать следующую информацию, в том числе взятую из технической и эксплуатационной документации (проектная документация, паспорт) на резервуар:

наименование организации, выполняющей техническое диагностирование, с указанием имеющейся разрешительной документации на проведение работ, фамилий и должностей исполнителей, документов, подтверждающих их квалификацию;

место расположения резервуара, его инвентарный номер;

техническая характеристика резервуара: тип, диаметр, высота, объем, шифр и обозначение проектной документации, наименование завода-изготовителя, данные о хранимом в резервуаре продукте (с указанием плотности);

данные о режиме эксплуатации резервуара по технологической карте;

данные о металле (толщины листов, характеристики профилей), из которого изготовлены конструкции (стенка, днище, крыша, понтон, люки, патрубки, ветровое (опорное) кольцо, кольца жесткости) с указанием марки стали, механических характеристик и химического состава (по данным сертификатов);

сведения о технологии сварки и сварочных материалах, примененных при изготовлении, монтаже и ремонте резервуара;

перечень оборудования, установленного на резервуаре;

данные о видах и датах аварий, отказов;

количество и описание проведенных ремонтов;

даты и результаты проведенных ранее технических диагностирований;

сведения о комплектности эксплуатационно-технической документации;

содержание программы технического диагностирования и сведения о научной и технической документации, в соответствии с которой производилось диагностирование;

результаты осмотра, визуального и измерительного контроля (далее — ВИК), а также геодезических и сопутствующих измерений;

результаты измерения фактических толщин конструкций;

результаты измерения геометрической формы стенки и нивелирования фундамента резервуара и отмостки;

результаты неразрушающих методов контроля сварных соединений и основного металла (в случае их проведения);

результаты механических испытаний химического и металлографического анализа основного металла и сварных соединений (в случае их проведения);

выводы по результатам технического диагностирования, которые должны содержать основные данные, характеризующие состояние отдельных элементов и резервуара в целом;

расчеты прочности, устойчивости, остаточного ресурса конструкций резервуара.

51. К техническому отчету могут быть приложены следующие материалы:

дефектные ведомости (таблицы с перечнем конструкций (элементов) с дефектами с указанием их типа, координат, расположения, размеров);

эскизы крыши, днища, понтона, плавающей крыши, развертки стенки резервуара с указанием координат положения дефектов, мест установки оборудования, разбежки сварных швов;

фотоматериалы;

акты и протоколы проведения работ, испытаний;

перечень используемого оборудования и средств измерений;

копии протоколов, копии свидетельств о поверке утвержденных в установленном порядке типов средств измерений, аттестаты и протоколы первичной (периодической) аттестации сертифицированного в установленном порядке испытательного оборудования, копии квалификационных удостоверений персонала.

52. Текстовая часть технического отчета заканчивается выводами и рекомендациями с указанием возможности и условий дальнейшей безопасной эксплуатации резервуара.

53. В техническом отчете приводятся результаты оценки ремонтопригодности резервуара и рекомендации по выполнению ремонтных работ или выводу его из эксплуатации.

54. Оформленный технический отчет рекомендуется утверждать руководителем диагностической организации и подписывать исполнителями.

55. Первый экземпляр технического отчета рекомендуется хранить в диагностической организации. Второй экземпляр технического отчета рекомендуется приложить к паспорту на резервуар.

VIII. РЕКОМЕНДАЦИИ К СИСТЕМАМ МОНИТОРИНГА ТЕХНИЧЕСКОГО

СОСТОЯНИЯ НЕСУЩИХ КОНСТРУКЦИЙ РЕЗЕРВУАРА

56. Оснащение резервуаров СМ проводится с целью повышения безопасности эксплуатации резервуаров.

57. СМ может включать следующие подсистемы: акустико-эмиссионного контроля (далее — АЭК); контроля осадки фундамента (ростверка) резервуара; контроля заземления и молниезащиты резервуара; контроля наклона (кренов) стенки резервуара; контроля напряженно-деформированного состояния (НДС) элементов резервуара.

58. СМ может позволять получать от автоматизированной системы управления технологическими процессами (далее — АСУТП), измерять и анализировать значения технологических параметров и параметров технического состояния резервуаров.

59. СМ может вести учет параметров и значений, установленных для накопления статистических данных в процессе эксплуатации для последующего анализа уровня риска.

60. СМ может разрабатываться как для проектируемого резервуара, так и для находящегося в эксплуатации.

61. Решение об оснащении резервуара СМ принимает собственник объекта, а ее вид, состав и возможность установки определяет специализированная организация:

для проектируемого резервуара — в зависимости от условий предстоящей эксплуатации и анализа факторов риска аварий резервуаров;

для резервуаров, находящихся в эксплуатации, — в зависимости от условий предстоящей эксплуатации, анализа факторов риска аварий резервуаров, работоспособного технического состояния резервуара. Техническое состояние резервуара определяется в результате полного технического диагностирования.

62. Проектирование, монтаж и пусконаладочные работы СМ выполняются специализированными организациями, являющимися членами соответствующей саморегулируемой организации.

63. СМ выполняется многоканальной, комплексной, использующей набор различных методов контроля.

Для минимизации человеческого фактора и повышения достоверности СМ при выборе метода контроля предпочтение должно отдаваться методам контроля, реализованным с применением искусственного интеллекта, машинного обучения.

64. Для программного обеспечения всех подсистем, входящих в состав СМ, рекомендуется предусматривать цветовую индикацию интервалов значений измеряемых параметров с отображением на автоматизированном рабочем месте оператора:

зеленый цвет — «ДОПУСТИМО»;

желтый цвет — «ТРЕБУЕТ ПРИНЯТИЯ МЕР»;

красный цвет — «НЕДОПУСТИМО».

65. При переходе одной или нескольких подсистем в состояние «ТРЕБУЕТ ПРИНЯТИЯ МЕР» или «НЕДОПУСТИМО» оператор выполняет действия в соответствии с картой принятия решений, являющейся неотъемлемой частью регламента СМ.

Данный регламент рекомендуется разрабатывать проектировщиком СМ и утверждать собственником резервуара до ввода в эксплуатацию СМ.

66. В картах принятия решений рекомендуется указывать четкую последовательность действий для оператора СМ и обслуживающего персонала резервуара, в том числе по проверке достоверности данных СМ.

67. При переходе СМ в состояние «НЕДОПУСТИМО» в программном обеспечении СМ рекомендуется предусматривать визуальную и звуковую сигнализацию для оповещения оператора СМ с указанием типа и местоположения нарушения штатного состояния несущих конструкций резервуара, а также условий безопасного и правильного функционирования резервуаров в технологическом процессе.

68. По объему выявляемых неисправностей СМ может быть системой широкого класса, выявляющей неисправности различных конструкций, входящих не только в состав резервуара.

69. При проектировании СМ рекомендуется предусматривать способы установки датчиков СМ, не нарушающие условий безопасного и правильного функционирования резервуаров в технологическом процессе.

70. В конструкциях резервуаров не рекомендуется ослаблять несущие конструкции отверстиями, не предназначенными проектом для непосредственного функционирования резервуара, в том числе кессонами для установки датчиков акустико-эмиссионного или какого-либо другого контроля.

71. СМ может предусматривать возможность получения данных от контрольно-измерительных приборов и автоматики (далее — КИПиА) или АСУТП значений параметров технологического процесса (уровень налива хранимого продукта, температуру и др.).

72. Окончательная настройка численных значений параметров индикаторных интервалов СМ может производиться в ходе пусконаладочных работ. Верификацию выбранных режимов и установленных параметров рекомендуется выполнять в период опытной эксплуатации СМ.

73. Состав СМ, типы, количество и места установки датчиков, общие принципы работы и применяемые критерии оценки предусматриваются в проектной документации на СМ.

74. Для СМ рекомендуется предусматривать автоматическое проведение проверки работоспособности всех каналов регистрации параметров в соответствии с проектом. В случае обнаружения неисправности СМ выдает уведомление, а специализированная организация или персонал эксплуатирующей организации выполняет устранение неисправности.

75. Данные СМ рекомендуется хранить на отказоустойчивом дисковом массиве. Отказоустойчивый дисковый массив рекомендуется располагать в серверной стойке, расположенной в серверном помещении, и иметь объем памяти, достаточный для хранения информации не менее чем за один календарный год непрерывной работы СМ.

76. Для специалистов подрядных организаций рекомендуется предусматривать протокол доступа к данным СМ.

77. Оборудование и компоненты СМ, находящиеся во взрывоопасной зоне, рекомендуется использовать во взрывозащищенном исполнении не ниже подгруппы IIA, а для температурного класса компонентов, находящихся на открытом воздухе, рекомендуется соблюдать соответствие классу T6 согласно действующей нормативной документации.

78. Периодическую проверку технического состояния СМ рекомендуется осуществлять:

ежемесячно путем визуального осмотра целостного состояния конструкций и крепежных элементов системы, отсутствия внешнего воздействия;

не реже одного раза в квартал путем проверки целостности всех элементов системы, кабелей, изоляции, вводов и крепежных элементов СМ, проверки эффективности работы СМ специалистами профильных организаций или специально обученным и аттестованным персоналом эксплуатирующей организации с оформлением акта проверки;

ежегодно путем тестирования на аварийное срабатывание СМ посредством имитации нарушения штатного состояния резервуара с оформлением акта проверки; тестирование проводится при трехстороннем участии представителей организации, эксплуатирующей резервуар, организации, отвечающей за исправную работу СМ, и производителя СМ.

79. Для конструкции СМ рекомендуется обеспечение степени защиты от внешних воздействий не ниже IP66 для элементов СМ, предназначенных для установки на открытом воздухе.

80. Рекомендуемые состав и назначение подсистем СМ:

подсистема АЭК:

а) выявление источников АЭ;

б) измерение параметров сигналов акустической эмиссии по всем каналам регистрации;

в) определение степени опасности выявленных источников АЭ и вычисление их координат согласно действующим нормативным документам;

подсистема контроля осадки фундамента (ростверка) резервуара для контроля осадки фундамента. Диапазон измерения и количество рекомендуется определять в проекте на СМ для конкретного резервуара;

подсистема контроля заземления и молниезащиты резервуара для контроля превышения сопротивления любой точки его внутренней и внешней поверхности относительно магистрали заземления более 10 Ом;

подсистема контроля наклона (кренов) стенки резервуара для контроля наклона стенки резервуара в верхней части стенки не менее чем в трех точках, на равных расстояниях, по окружности;

подсистема контроля напряженного-деформированного состояния (НДС) элементов резервуара для контроля НДС в наиболее ответственных и нагруженных элементах резервуара. Места, типы и количество датчиков деформации рекомендуется определять исходя из анализа конечно-элементной модели резервуара и указывать в проекте СМ.

81. Для СМ может быть предусмотрена возможность интеграции в систему контроля федеральных органов исполнительной власти, передавая результирующие данные при переходе СМ в состояние «ТРЕБУЕТ ПРИНЯТИЯ МЕР» и «НЕДОПУСТИМОЕ» без передачи эксплуатационных параметров и данных.

82. СМ подлежит экспертизе промышленной безопасности в соответствии с Федеральным законом от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов» (статья 13), с приказом Ростехнадзора от 20 октября 2020 г. N 420 «Об утверждении федеральных норм и правил в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности».